塑胶模具保养学问大,不同时期皆有不同法

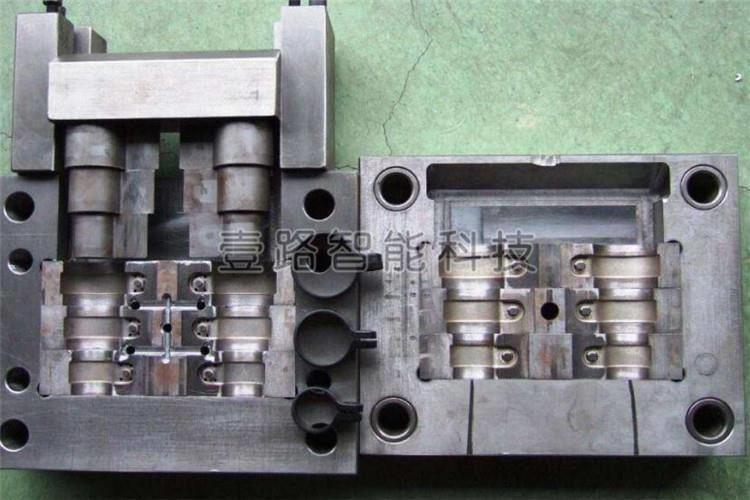

就塑胶模具而言,其使用寿命很大程度上与正确的保养密切相关。但在现实中,因保养不当进而造成模具报废的事例却数不胜数。为避免不必要的经济损失,提高塑胶模具的使用效率,我司特结合多年从业经验,简单总结了几条基本的塑胶模具正确保养知识,以供广大客户朋友们养成良好的保养习惯,从而延长模具的使用寿命。

█生产前模具的保养

1.须对模具的表面油污,铁锈清理干净检查铸造模具的冷却水孔是否有异物,是否有水路不。

2.需检查塑胶模具胶口套中的圆弧是否损伤,是否有残留的异物。运动部件是否有异常,动作是否顺畅。

█生产中模具的保养

1.洁模具分型面和排气槽的异物胶丝,异物,油物等井检查模具的顶针是否异常井定期打/分模面、流道面清扫每日两次。引导梢、衬套、位置决定梢的给油每日一次。

2.每天检查模具的所有导向的导柱,导套是否损伤,包括模具导柱、行位等部件,定期对其加油保养,每天上下班保养两次。

3.定期检查塑胶模具的水路是否畅通,并对所有的紧固螺丝进行紧固。

4.检查塑胶模具的限位开关是否异常,斜销、斜顶是否异常。

█停机模具的保养

首先,停机之前须先关闭冷却水路,吹净模具内的水路的余水,检查塑胶模具的表面是否有残留的胶丝,异物等将其清理干净后均匀喷上防锈剂,准确填写相关记录。

其次,加工企业应在注塑机、模具正常运转情况下,测试模具各种性能,并将之后成型的塑件尺寸测量出来,通过这些信息可确定模具的现有状态,找出型腔、型芯、冷却系统以及分型面等的损坏所在,根据塑件提供的信息,即可判断模具的损坏状态以及维修措施。

另外,冷却道的清理对生产效率和产品质量关系重大。随着生产时间持续,冷却道易沉积水垢、锈蚀、淤泥及水藻等,使冷却流道截面变小,冷却通道变窄,大大降低冷却液与模具之间的热交换率,增加企业生产成本,因此对流道的清理应引起重视。对于热流道模具而言,加热及控制系统的保养有利于防止生产故障的发生,故而尤为重要。因此,每个生产周期结束后都应对塑胶模具上的带式加热器、棒式加热器、加热探针以及热电偶等用欧姆表进行测量,如有损坏,要及时更换,井与模具履历表进行比较,做好记录,以便适时发现问题,采取应对措施。【具体可参考《给塑胶模具选材,请遵循“三大基本原则”》的相关内容】

本章小结:因塑胶模具日常保养的到位情况直接影响到产品的表面质量,故而,在模具生产前、生产过程中以及完成生产任务后,都需要根据规定合理地开展模具的保养与维护工作,以长久维持模具的良好性能,延长模具的使用年限。